Virtual Commissioning e Digital Twins

A Indústria 4.0 trouxe consigo uma série de avanços tecnológicos que têm revolucionado a forma como as empresas de manufatura conduzem as suas operações. Entre essas tecnologias, o Virtual Commissioning e os Digital Twins destacam-se como ferramentas essenciais para impulsionar a eficiência operacional e a qualidade dos produtos e serviços. Neste artigo da INTROSYS, exploramos o que são estas tecnologias, como estão a ser aplicadas na indústria de manufatura e quais os benefícios que oferecem.

Introdução

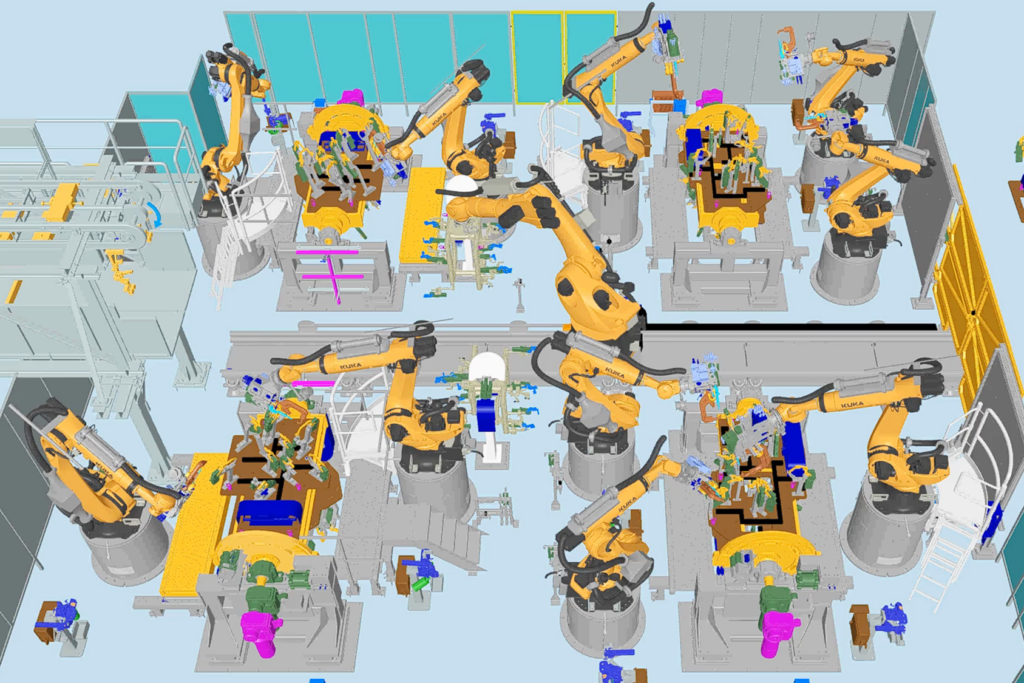

Para reduzir custos, melhorar a qualidade e desenvolver produtos sofisticados, os fabricantes têm vindo a investir em automação cada vez mais complexa. Como forma de aumentar a eficiência, fiabilidade e controlo dos processos, a implementação das tecnologias da Indústria 4.0, como robôs industriais, sensores, sistemas de visão computacional, IoT ou Digital Twins, torna-se crucial.

Para as empresas que constroem e integram automação, o desafio é entregar sistemas de manufatura avançada que gere o maior ROI (Return On Investment) possível para os seus clientes industriais. O Comissionamento Virtual oferece uma maneira de alcançar esse objetivo.

Virtual Commissiong: O que é e quais os benefícios?

Qualquer projeto de implementação de máquinas de fabrico industrial inclui uma etapa designada de Comissionamento. Esta, consiste na fase de instalação, programação e teste do equipamento ou linha de produção.

O Comissionamento “real” envolve testes realizados diretamente num sistema de manufatura real, ou seja, uma máquina, um controlador real (PLC) e outros dispositivos necessários, incluindo sensores e atuadores. Segundo um estudo da Associação Alemã de Fabricantes de Máquinas (VDW) referido no artigo “Economic application of virtual commissioning to mechatronic production systems”, a fase de comissionamento pode consumir cerca de 25% do tempo de um projeto de desenvolvimento e instalação de um equipamento industrial. Ainda segundo este estudo, cerca de 15% do tempo do projeto é despendido a corrigir os erros do software de controlo.

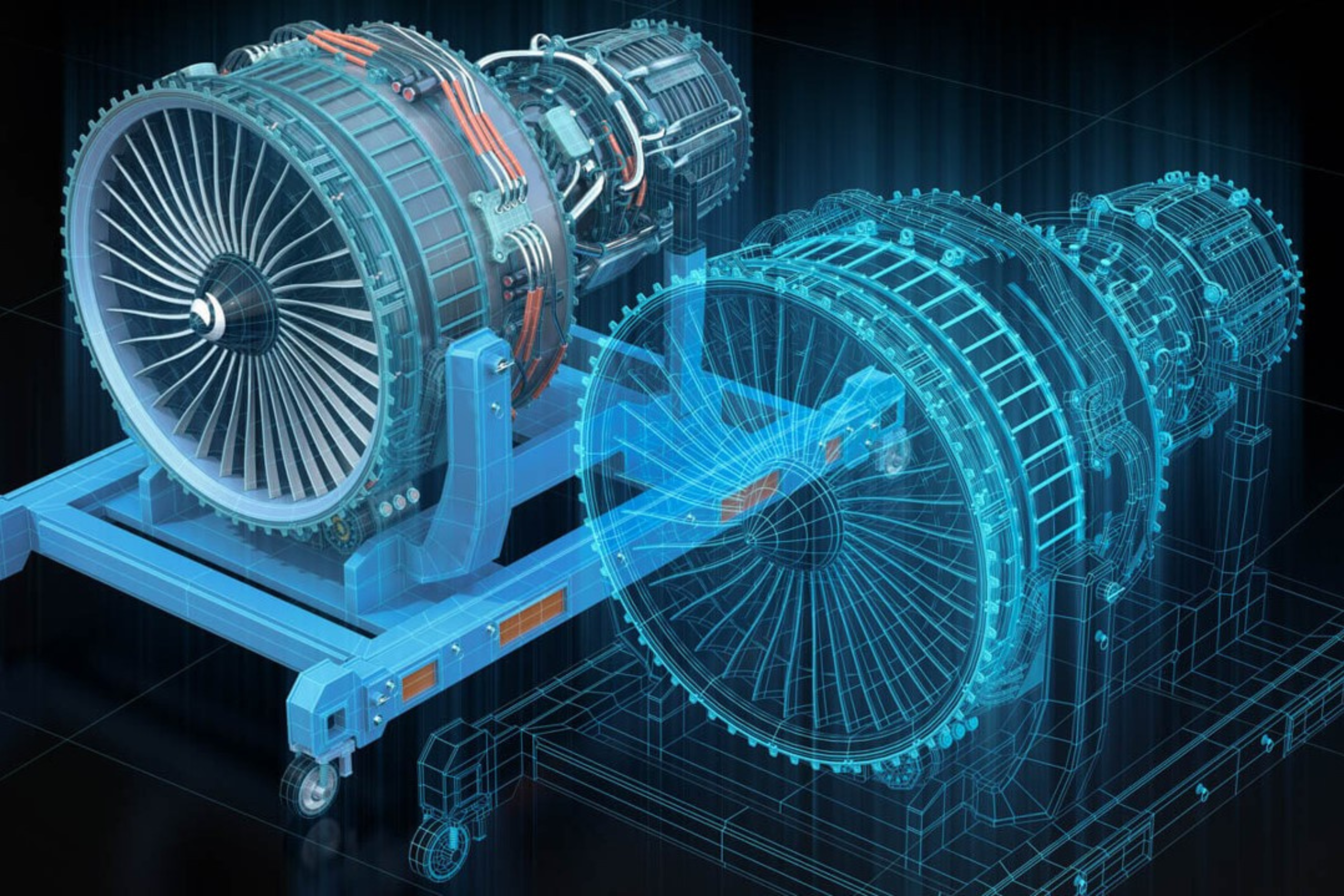

O Comissionamento Virtual refere-se ao uso de tecnologia de simulação virtual para comissionar o software de controlo, usando um modelo de máquina virtual antes de o instalar no sistema real. O Comissionamento Virtual de uma máquina combina três elementos importantes: um modelo digital da máquina, por vezes referido como um gémeo digital, o código do controlador (PLC) que gere o movimento e responde ao feedback dos sensores, e um ambiente de desenvolvimento que permite que ambos funcionem em conjunto.

O Comissionamento Virtual antecipa a fase de Comissionamento “real”, podendo reduzir a duração desta fase em cerca de 75% como resultado do acréscimo da qualidade do software de controlo produzido, de acordo com o artigo “Virtual Commissioning Of Manufacturing Systems A Review And New Approaches For Simplification”. Ao usar protótipos virtuais, é possível testar o software de controlo em paralelo com outras fases de engenharia, o que reduz o tempo de duração global dos projetos, melhora a qualidade do software a implementar na fase de Comissionamento “real”, enquanto reduz o risco de dano dos equipamentos durante os testes e aumenta a segurança para os trabalhadores.

Digital Twins: Definição e Aplicações

Um Digital Twin é uma recriação virtual de um ativo físico, sistema ou processo, projetado para detetar, prever, prevenir e otimizar o desempenho do mesmo através da análise de dados em tempo real, com o intuito de gerar valor para o negócio.

Este modelo computacional utiliza inputs provenientes do componente físico real, refletindo o estado, funcionalidade e/ou interação real do componente com outros dispositivos. Os Gémeos Digitais servem como representações ou modelos dinâmicos virtuais de peças, produtos, máquinas, células, linhas ou mesmo processos de produção completos.

Os Digital Twins consistem no próprio ativo físico, na sua representação digital e na funcionalidade de ligação que permite a transferência de dados entre os universos físico e virtual.

Na indústria, um Digital Twin recolhe dados dos equipamentos em tempo real para monitorizar o desempenho, replicar o comportamento e orientar a tomada de decisões.

São vários os benefícios da implementação de Gémeos Digitais na indústria, nomeadamente:

- Melhoria de Projetos de Sistemas – o uso de Gémeos Digitais para planear e testar novas linhas de produção permite identificar potenciais problemas e áreas a otimizar antes de o sistema físico ser criado, poupando tempo e dinheiro.

- Teste de Novos Produtos – recorrendo a Gémeos Digitais é possível simular diferentes cenários e testar novas configurações sem interferir com o sistema produtivo existente. Esta possibilidade reduz o risco, o custo e o tempo necessário para o estudo, oferecendo um maior leque possibilidades quando comparada com a realização de testes em ambiente real de produção.

- Monitorização e Manutenção Preventiva – há muito que as equipas de manutenção recolhem informações vitais sobre as suas máquinas, como temperatura, humidade, movimento, vibração, etc. Recorrendo a Gémeos Digitais, estas informações podem ser incorporadas numa visão abrangente do sistema, completa com dados em tempo real. Outliers, picos de uso, ou comportamentos inesperados tornam-se mais fáceis de detetar, permitindo uma intervenção atempada que previna paragens de produção ou situações de risco para os operadores.

- Perspetiva Holística – em sistemas de manufatura de elevada complexidade com metodologias convencionais, torna-se complicado senão impossível prever o comportamento geral do sistema. Os mecanismos de análise causa efeito permitem apenas ter uma perspetiva localizada em partes do sistema. Os Gémeos Digitais permitem ter uma visão global que permite analisar o efeito no sistema de manufatura causado por disrupções/ruído/interferência em partes do sistema.

Virtual Commissioning e Digital Twins: Principais Diferenças

O Comissionamento Virtual e os Gémeos Digitais são dois conceitos utilizados na indústria havendo áreas de sobreposição e diferenças entre eles.

Ambos utilizam representações virtuais de sistemas físicos para poupar tempo, reduzir custos e identificar oportunidades de melhoria, entre outros benefícios. No entanto, o Comissionamento Virtual ocorre antes de um sistema ser comissionado fisicamente, enquanto um Gémeo Digital é criado após o comissionamento “real”. O Gémeo Digital requer um equivalente físico com tecnologia para transferência de dados, o que não acontece com o Comissionamento Virtual.

Os casos de uso são também diferentes. O Comissionamento Virtual é de maior valor para aqueles que constroem e integram equipamentos de fabrico novos e complexos, ao passo que um gémeo digital é uma ferramenta para monitorizar, prever e melhorar o desempenho de um sistema existente, sendo de maior valor para as indústrias.

O Comissionamento Virtual utiliza modelação 3D para testar capacidades, avaliar funcionalidade e identificar melhorias potenciais com base em modelos digitais sem esperar pela construção física, enquanto um gémeo digital é usado para monitorizar e melhorar o desempenho de um sistema físico existente.

Adoção de Virtual Commissioning e Digital Twins

No setor da manufatura, o Comissionamento Virtual tem contribuído para projetos de desenvolvimento e instalação de linhas de produção cada vez mais rápidos e eficientes. Um dos casos de implementação desta tecnologia é o setor automóvel, onde os principais OEM (Original Equipment Manufacturer) impõem nos seus projetos a obrigatoriedade de uma fase de Virtual Commissioning.

Os Digital Twins constituem um meio inovador de modelação e simulação de alta-fidelidade, com a Gartner a listá-lo como uma tecnologia estratégica em 2019. Fábricas Inteligentes, Cidades Inteligentes, Saúde e Agricultura são apenas algumas das áreas que estão a perceber os benefícios da implementação de Gémeos Digitais, embora em diferentes níveis de progresso.

Nos setores automóvel e aeronáutico, os Gémeos Digitais estão a tornar-se ferramentas essenciais para otimizar cadeias de valor inteiras de fabricação e inovar novos produtos. No setor energético, os operadores de serviços de campos petrolíferos estão a capturar e analisar enormes quantidades de dados nos furos que utilizam para construir modelos digitais que orientam os esforços de perfuração em tempo real. No setor agrícola os Gémeos Digitais permitem otimizar o plantio e a colheita, garantindo o uso eficiente de recursos como água e fertilizantes. Na área da saúde, os investigadores cardiovasculares estão a criar Gémeos Digitais altamente precisos do coração humano para diagnósticos clínicos, educação e formação. Finalmente, num exemplo notável de gestão de cidades inteligentes, Singapura utiliza um modelo virtual detalhado de si própria em projetos de planeamento urbano, manutenção e preparação para desastres.

Estes são apenas alguns exemplos de como o Comissionamento Virtual e os Digital Twins promovem a eficiência operacional, reduzem custos e desperdícios e impulsionam a inovação.

Tendências Futuras

Algumas tendências de evolução do Comissionamento Virtual e dos Digital Twins incluem:

- Integração com tecnologias emergentes: Ambas as tecnologias cada vez mais a integrar tecnologias emergentes, como Internet das Coisas (IoT), inteligência artificial (IA), aprendizado de máquina (ML) e realidade aumentada (AR), para oferecer simulações mais precisas, análises avançadas e insights em tempo real.

- Expansão para novos setores: Além dos setores tradicionais, como o setor automóvel, da manufatura e aeroespacial, o Comissionamento Virtual e os Digital Twins estão a ser adotados numa variedade de outros setores como a energia, infraestrutura urbana, saúde e agricultura.

- Escalabilidade: Há uma tendência crescente no sentido da escalabilidade das soluções de Comissionamento Virtual e Digital Twins para atender às necessidades específicas de cada setor, permitindo uma implementação mais abrangente e flexível.

- Interoperabilidade e padronização: Para facilitar a integração e colaboração entre diferentes sistemas e plataformas, há um foco crescente na interoperabilidade e padronização de dados e protocolos de comunicação entre os componentes do Comissionamento Virtual e dos Digital Twins.

- Segurança cibernética: Com o aumento da conectividade, a segurança cibernética tornou-se uma preocupação crítica. As soluções de Comissionamento Virtual e Digital Twins estão a evoluir para incorporar medidas de segurança avançadas que protegem os dados e os sistemas contra ameaças cibernéticas.

Estas tendências refletem a contínua evolução do Comissionamento Virtual e dos Digital Twins como ferramentas essenciais para impulsionar a eficiência operacional, otimizar o desempenho dos sistemas e promover a inovação em uma variedade de setores e aplicações.

Conclusão

A Indústria 4.0 trouxe avanços significativos, destacando-se o Comissionamento Virtual e os Digital Twins como ferramentas indispensáveis para aprimorar a eficiência e a qualidade em vários setores de manufatura.

Ambas as tecnologias têm sido adotadas em diversos setores industriais, mas sobretudo em sistema de manufatura complexos, impulsionando a inovação e reduzindo custos. Embora apresentem sobreposições, as suas aplicações e benefícios são distintos, sendo essencial entender as diferenças para maximizar seu potencial na otimização dos processos de fabrico.

Se, por um lado, o Comissionamento Virtual permite antecipar testes e assegurar a entrega de automação avançada que gere o máximo retorno sobre o investimento para os clientes das soluções de automação. Por outro lado, os Gémeos Digitais proporcionam uma representação virtual precisa de ativos físicos, sistemas ou processos, permitindo detetar, prever, prevenir e otimizar através da análise de dados em tempo real.

Identificamos ainda tendências de evolução que incluem a integração com tecnologias emergentes como IoT, inteligência artificial, machine learning e realidade aumentada, a expansão para novos setores, a escalabilidade, a interoperabilidade e padronização, bem como a segurança cibernética. Estas refletem a contínua adaptação das tecnologias, tornando-as ainda mais poderosas e relevantes para impulsionar a eficiência operacional e promover a inovação em diversos setores e aplicações.

Fontes

- Reinhart, Gunther and Georg Wünsch (2007). “Economic application of virtual commissioning to mechatronic production systems”. In: Production Engineering 1.4, pp. 371–379.

- Virtual Commissioning Of Manufacturing Systems A Review And New Approaches For Simplification

- Digital Twins: Bridging the physical and digital | Deloitte Insights

- Gartner Top 10 Strategic Technology Trends For 2019